水泥工匠:利用水泥窑协同处置 生物干化污泥的新方案

利用水泥窑协同处置

生物干化污泥的新方案

曹宗平 毛志伟

(合肥中亚环保科技有限公司)

0 引言

据中国环境科学研究院测算,全国每年废水排放总量约1500多亿吨,产生的污泥约3000万吨/年。到2018年底,所有设市的城市,污水处理率不低于75%。直辖市、省会城市、计划单列市和风景旅游城市,污水处理率不低于90%。我国工业污水量在未来二十年还会有较大增长,2018年污水排放量将达到300×108m3/d;2020年污水排放量达到320×108m3/d。2020年城镇污泥量将达到5292万吨,假设预计2020年城市及县城的湿污泥无害化处置率均达到60%,折合每吨湿污泥的无害化处置成本300元,按此计算,十三五期间污泥的运营市场空间将达到350亿元左右。工业污泥量的统计通常约占为污水处理量的1%~2%(质量),我国目前工业污水排放达标率达到90%以上,因此采用工业污水的数据可间接说明工业污泥的产生量。目前我国工业污泥的年产生量估计为3.5~4亿t,预计在今后很长的一段时间内工业污泥的年产生量仍将保持缓慢增加的趋势。如何合理地处理、处置污泥是困扰城市管理者的迫在眉睫的问题。

污水处理中的污泥处理和处置技术在我国还处于起步阶段,在全国现有污水处理设施中有污泥稳定处理设施的还不到1/4,处理工艺和配套设备较为完善的还不到1/10。

国内水泥企业处理污泥的企业相对较少,主要处理方法:作为生料配料处置,直接送烟室或分解炉焚烧处置,利用药剂和板框压滤协同处置污泥技术,直接干化后焚烧处置,间接干化后焚烧处置等。水泥窑协同处置污泥预处理系统中的污染物排放标准应符合《水泥工业大气污染物排放标准》(GB4915-2013)和《水泥窑协同处置固体废物污染控制标准》(GB30485-2013)的有关规定。

污泥作为原料,与其它原料一起烘干后入预热器和窑高温煅烧,可燃成分能充分燃烧,灰分入窑形成熟料。工艺流程图:专用汽车运输(含水污泥)→污泥料仓→带计量的铰刀→皮带输送→原料仓→输送设备→预热器。

此方法处置污泥:投资少,方法简单。使用污泥量适当对熟料质量无不利影响。另外污泥和生料一起经过烘干,一方面污泥中部分水分蒸发,提高污泥热值,对节约能源有好处,另一方面会产生二噁英等有害物质,如果未经处理排放会造成大气污染。

国内利用水泥窑协同处置污泥最多的是直接焚烧污泥,目前约30家水泥企业采用此工艺技术。例如曲阜中联水泥有限公司利用水泥窑直接焚烧污泥,工艺流程图:专用汽车运输(湿污泥)→污泥接受仓(密闭)→带计量的污泥泵→分解炉。

曲阜中联水泥有限公司2*5000t/d熟料生产线协同处置100t/d含水率80%湿污泥,每条熟料生产线设计处置污泥50t/d。

此方法优点是对环境没污染,投资较少。此技术处置污泥是一种安全、简洁、高效的方法,技术方法可行。缺点是能耗较高,不能大量处理污泥,处理量较大的时候对窑的热工制度及水泥强度有所影响,尤其是对水泥窑熟料产量有影响,不能处置较多的污泥。。

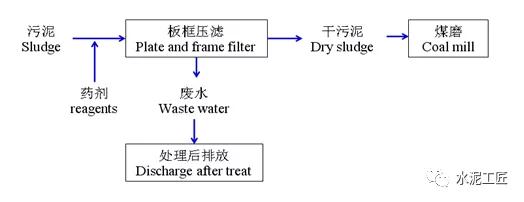

湖北某水泥厂,利用加入药剂和板框压滤污泥,使污泥含水率减少至40%~60%,然后焚烧污泥的工艺技术路线。设计污泥处理能力100t/d左右。此技术路线缺点加入氯化铁,污泥中氯离子量大,不能处置较多的污泥,对水泥窑影响较大,对水泥窑熟料产量影响较大,

流程图见图1:

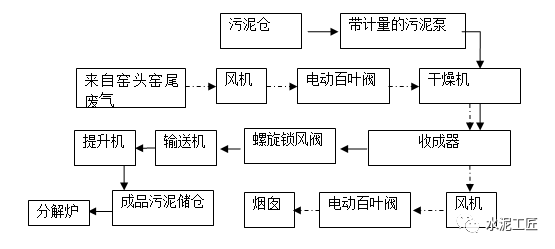

目前国内只有某水泥有限公司利用水泥窑废气直接干化污泥然后焚烧干化污泥。污泥干化车间工艺流程框图见图2:

图2 污泥干化车间工艺流程框图

经过干化处理可以提高水泥窑处理城市污泥量。缺点是由于排出的烟气量大,臭气气体量相应较多,因而臭气比较大,相应处理臭气装置投资及运行费用也较大。

(5) 间接干化污泥然后焚烧干化污泥工艺技术

目前国内只有北京新北水水泥有限责任公司采用间接干化(利用导热油,导热油温度200℃~300℃)污泥(干化后污泥含水20%~30%),然后直接输送到分解炉焚烧,污泥中蒸发出来的水经过处理达标后排放。工艺流程见图3:

图3 间接干化污泥然后焚烧干化污泥工艺流程见图

设计处置污泥(含水80%~85%)能力500t/d,从分解炉和烟室抽取余热烟气进锅炉加热导热油,利用导热油间接干化(导热油温度200℃~300℃)污泥(干化污泥含水20%~30%),然后直接输送到分解炉焚烧,污泥中蒸发出来的水经过处理达标后排放,外排气体进水泥窑系统焚烧。间接式干化器进口意大利设备,此方法适合产生污泥量较多的城市。

上述国内水泥窑协同处置污泥的技术路线各有优缺点,在当前水泥熟料利润较高的情况下,如何研究开发适合水泥窑协同处置污泥的关键技术及装备是非常迫切的。

生物干化技术早期起源于农业堆肥技术,主要采用高温好氧堆肥技术,是一种利用生物能,将污泥彻底熟化降解的高效生化反应过程。该过程不产生甲烷等厌氧气体,产生较小的臭味,由于持续高温,杀死病原体和杂草种子,彻底使污泥无害化。生物干化最大的特点在于无需外加热源,干化所需能量来源于微生物的好氧发酵活动,属于物料本身的生物能,因此是一种非常经济节能的干化技术,这也是生物干化与其他干化工艺(如热干化)的最大区别。生物干化的另一个特点是加入了人为的过程控制策略,对物料进行强制鼓风,从而促进整个干化过程,缩短干化周期。同时具备这两点才能算真正意义上的生物干化工艺。生物干化的原理是,在通风供氧条件下,污泥中的微生物利用易降解有机物进行好氧呼吸,满足自身生长繁殖需求的同时放出大量的生物能,这部分能量可使物料温度显著升高,一般可以达到55℃,最高可达70℃以上。同时,微生物活动还能使污泥中的束缚水活化,降低其束缚能态,使其更容易被加热蒸发。污泥中的水分在生物能的加热下转化为水蒸气,同时,微生物活动还能使污泥中的束缚水活化,降低其束缚能态,使其更容易被加热蒸发。污泥中的水分在生物能的加热下转化为水蒸气。污泥生物干化技术在降低污泥水分含量的同时,也能在很大程度上降低污泥水泥窑协同处置污泥的能耗。

目前典型的生物干化处理污泥方式主要有条垛式生物干化系统、密闭式反应系统、强制通风槽式污泥生物干化系统和CTB系统(智能好氧高温发酵)等,这些系统大都在工程上有所应用,有的也在各污泥厂运行中,但这些目前已有的生物干化技术还存在各种各样的问题,处理效果难以达到预期。

2.1 条垛式生物干化系统

条垛式系统是最传统的生物干化方式,将物料堆成条垛状,通过机械翻堆和自然通风的方式将氧气供应到堆体中,长时间的微生物好氧发酵增加堆体温度来蒸发水分。条垛系统需要的设备少,成本低,操作简单。但其缺点是技术不具备较好的稳定性,处理物质时间较长,占地面积大,翻堆消耗较多能源,难以进行自动化控制以及严重的臭气污染等。

以往的堆肥厂,多用条垛式系统处理固体废弃物。例如东莞某厂,采用成熟的条垛堆肥技术,每年处理大量城镇污泥。条垛式堆肥是将污泥与辅料、添加剂混合后,简单堆成窄长条垛,定期使用机械或人工翻堆,好氧堆肥。其工艺流程如l图4.

图4 条垛式生物干化系统

系统发酵温度最高达到64℃,水分从56%降至40%,有机质从40%降至25%,能有效减少水分和有机质,但堆肥时间18天物料才趋于稳定,时间过长,堆肥过程也难以进行控制,易受外界环境影响。

2.2 密闭式反应系统

密闭式系统是指在全部封闭或部分封闭的容器内放置物料,对水分和通风条件进行控制,稳定物料使其进行生物降解。密闭反应系统占据较小的面积,方便收集臭气,效率较高,不易受天气的影响。但是,密闭反应发酵的完成是在装置内进行的,容器容积对其产生限制,规模上具有局限性,只能在中小型污泥处理中进行。

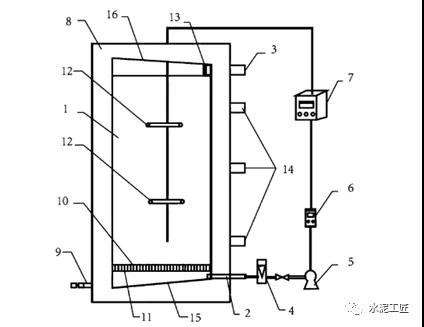

密闭生物干化反应设备主要有有立式发酵塔、卧式发酵滚筒、筒仓式发酵仓和箱式发酵池。如图5为一种立式污泥生物干化反应器,包括反应器主体、通风排气系统和在线控制与记录系统,反应器主体为筒体构成,通风排气系统设有进气孔、排气孔、转子流量计、空气压缩机和时间继电器;在线控制系统与记录系统为记录仪;筒体外层设有保温层,反应器的底部设有渗透液排出口,相对渗透液排出口方向设有进气孔,进气孔与转子流量计连接,转子流量计与空气压缩机相连,空气压缩机由时间继电器控制,筒体的里面设有穿孔板,穿孔板由若干个曝气孔构成,筒体里面设有温度传感器,温度传感器与记录仪相连。反应器系统能够实现时时监控,含水率下降程度大;干化速度快、效果好。

图5 立式污泥生物干化反应器

这种立式反应器优点是可控性好,不受环境影响,但其通风系统不能让物料充分与空气接触,氧气利用率不高。而且反应器本身受容积限制,不能同时处理大量污泥,能耗较高。

2.3 强制通风槽式污泥生物干化系统

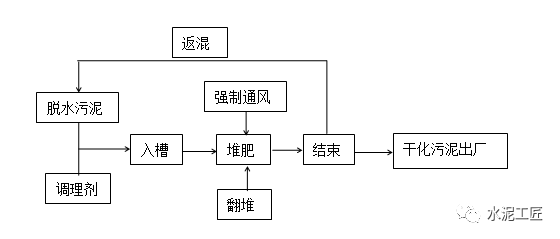

强制通风是利用鼓风机进行强制曝气来将氧气供应到堆体中,并对物料进行翻堆,既能够保证堆体的好氧状态,也保证对堆体进行高温灭菌,而且相对于条垛,强制通风生物干化系统占地面积更小,且处理周期更短。但是此垛的成本投入更高,强制通风量大,能耗较高。强制通风槽式污泥生物干化流程示意如图6所示:

图6 强制通风槽式污泥生物干化流程

以沈阳某污泥干化厂为例,重点研究在实际生产情况下不同通风情况对污泥干化效果及含氮气体和甲烷排放的影响。污泥生物干化采用强制通风槽式污泥生物干化工艺,通风方式为强制通风+翻堆。干化槽长92m,宽3m,堆体高度2.5m,横截面为长方形,干化槽前6 m为混料区,每天翻堆一次,堆料每天向前移动4m,整个污泥生物干化工艺周期22d,污泥生物干化结束后一部分产品出厂,另一部分产品作为返混料与稻壳、脱水污泥混合后进入下一轮堆肥。工况条件下采用前期以供氧为主、中期以温度控制为主、后期以去除水分和散热为主的通风设计可以有效加快干化速率,并降低氨气累计排放量。此系统虽然能保证让物料与空气充分接触,但并不能保证氧气利用率,且强制通风能耗较高,反应周期过长。

2.4 CTB系统(智能好氧高温发酵)

相关研究人员在强制通风垛系统的基础上研发了CTB工艺,也就是智能好氧发酵系统,此系统基本原理就是在线监测温度、臭气和氧气,通过智能控制软件控制发酵过程,依据耗氧的速度、氧气含量、内部温度以及臭气等参数对鼓风曝气进行调节,保证堆体一直处于优良的好氧状态。系统采用在线实时监测,降低人员劳动量,保证物料发酵质量,近来大型污泥厂多使用CTB工艺。此工艺将好氧发酵系统与在线监测控制联用,可以随时了解物料发酵进程,便于随时调整控制条件,以优化生物干化反应,但是并没有解决反应过程中的氧气利用率问题,也不能降低能耗。

3 利用水泥窑协同处置生物干化污泥的新方案

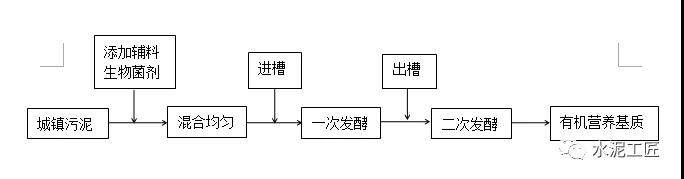

图7 污泥生物干化处理流程图

(1)生物质辅料破碎系统:由于生物质原料来源广泛,为保证生产线运转率,通常采用破碎来实现;

(2)污泥原料输送系统:脱水污泥粘度大,为保证工作环境洁净,提高输送效率,宜采用柱塞输送系统;

(3)污泥生物质生物干化系统:混合好的污泥和生物质,在生物干化仓中,通过氧气输送、温度控制等参数的调节,实现快速的干化。

(4)干化返混系统:干化后的原料含有发酵微生物,通过良好的返混实现新进物料的微生物接种。

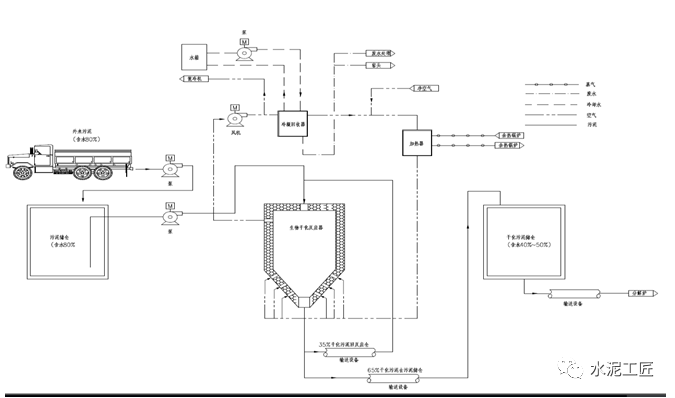

水泥窑协同处置生物干化污泥流程图见图8.

图8 水泥窑协同处置生物干化污泥流程图

干污泥通过输送设备输送至污泥仓(负压),作为替代燃料和原料通过输送设备和喂料计量设备送入分解炉处置点,然后进分解炉和回转窑。

臭气输送系统:湿污泥仓臭气输送系统:湿污泥仓臭气→风机→管道→篦冷机,湿污泥仓臭气用风机抽篦冷机,利用高温焚烧,气体停留时间长,臭气被充分燃烧,做到无害化。

干污泥仓臭气输送系统:干污泥仓臭气→风机→管道→篦冷机,同样干污泥仓臭气被充分燃烧,做到无害化。

通过冷凝器收集的不凝废气→风机→管道→篦冷机,臭气被充分燃烧,做到无害化。

通过冷凝器收集废气中的废水,通过水处理,做到达标排放,或通过废水泵抽到窑头,焚烧无害化处理。

与其他干化技术相比,生物干化经济、节能、环保、安全,是适合我国国情的污泥处置预处理技术。生物干化技术实现了污泥的减量化和稳定化,无需外加热源,还可以实行过程控制。生物干化是利用污泥微生物代谢自发热蒸发污泥中水分的技术,其能耗低,干化过程有机质及热值损耗小。含水率80%的污泥干化后可降至40%及以下,以干化到40%为例,干化成本约120元/吨。将生物干化污泥与水泥窑结合处置既可以降低水泥窑能耗,也能解决直接焚烧带来的二次污染问题。

利用水泥窑协同处置生物干化污泥的方案对窑系统影响小,以2500t/d熟料线为例:直接焚烧污泥(含水率80%)一般不能超过100吨/天,协同处置生物干化污泥(含水率80%)可超过300吨/天。

(1)利用水泥窑协同处置生物干化污泥技术不会造成大气和水环境二次污染;该技术对窑系统影响小;同时真正实现了污泥减量化、稳定化、无害化很好的途径,又符合国家发展循环经济,具有良好社会效益和环境效益。

(2)该技术的成功运用,收益率较高,示范性好。以2500t/d熟料线为例,处置污泥能力10万吨/年 ,总投资约8000 万元,经技术经济分析,4.71 年即可收回投资,经济效益良好。

滇公网安备 53011202000343号

滇公网安备 53011202000343号